Aktualisiert am

›Made in Europe‹-Roadtrip – hier geht’s zu den Stationen:

–> Zu Besuch am bayerischen Stammsitz

–> Unsere größte Schuhfabrik in Kroatien

–> Ein Tag im HANWAG Werk in Ungarn

–> Traditionelles Schuhhandwerk in Schwaben

–> Die Schuh-Dynastie in Bosnien

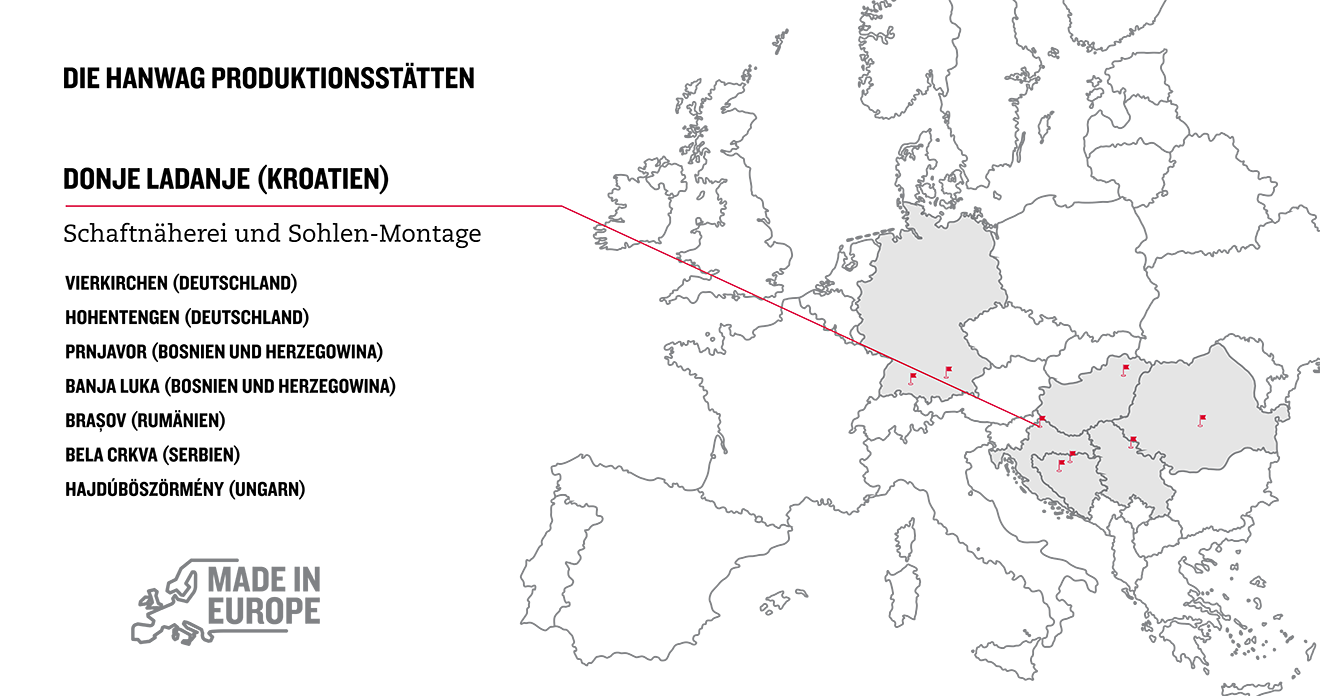

HANWAG produziert ausschließlich in Europa. Aber was heißt das konkret? Und vor allem: Wer sind die Menschen, die mit ihrer Handarbeit und ihrem Know-how für die Qualität unserer Schuhe stehen?

In dieser Serie nehmen wir Dich mit auf einen Roadtrip zu fünf HANWAG Produktionsstätten in vier europäischen Ländern. Dabei kannst Du einiges über Schuhproduktion lernen. Und an jedem Ort lernst Du spannende Mitarbeiter:innen kennen. In Folge 2 machen wir Station bei unserer größten Fabrik in Kroatien.

Im Zentrum der Schuhkompetenz

- Anka: »Die Schuhe werden immer besser«

- Tomislav – Sohlenbau mit Kraft und Gefühl

- Gordana – die Frau für besondere Fälle

- Stanko – mit Herz und Sohle

Nach sechs Stunden Autofahrt vom HANWAG Stammsitz in Bayern erreichen wir den Norden Kroatiens. Diese Region um die Stadt Varaždin war einst ein Zentrum der Schuhproduktion. Von den vielen Fabriken sind nur noch wenige übrig – aber noch viele kompetente Schuhmacher:innen und Schuhfertiger:innen. Rund 250 davon arbeiten in der Gemeinde Donje Ladanje bei der Firma Consors. Sie fertigt seit 1999 Schuhe für HANWAG und ist heute hinsichtlich der Produktionsmenge der wichtigste Standort.

Fast seit dem ersten Tag mit dabei ist Dubravka Pirović, die alle hier »Duda« nennen. »In unserer Stepperei nähen wir Schäfte für fast alle HANWAG Modelle«, erklärt die Leiterin für Einkauf und Logistik, als sie uns durch die Produktionshallen führt. In langen Reihen sitzen dort rund 30 Frauen und vernähen Leder-, Textil- und Futterteile oder kleben Schaumstoff als Polsterung in die Schäfte. »Für einen HANWAG Tatra Light zum Beispiel fallen allein in der Stepperei rund 60 Arbeitsschritte an«, erklärt Duda.

»Für einen HANWAG Tatra Light fallen allein in der Stepperei rund 60 Arbeitsschritte an.«

Dubravka Pirović, Leiterin Verkauf & Logistik im kroatischen WerkWeitere 40 Handgriffe folgen in der sogenannten Bodenmontage in der Halle nebenan. Hier sehen wir an großen Maschinen vor allem Männer arbeiten. Vereinfacht gesagt, bekommen die Schuhschäfte in der Montage eine Sohle verpasst und werden dadurch zu einem kompletten Schuh. Dies erfolgt bei den allermeisten HANWAG Modellen nach der sogenannten gezwickten Machart. (–> Unsere Macharten)

Wie alle HANWAG Schuhe, so werden auch die in Kroatien gefertigten Modelle ins zentrale Logistikzentrum nach Ludwigslust (Mecklenburg-Vorpommern) geliefert. Außerdem ist Donje Ladanje der wichtigste Standort für Reparaturen. HANWAG Schuhe aus ganz Europa werden hier wiederbesohlt und gehen dann, meist über örtliche Händler, zurück an die Kund:innen.

Als größte Stärke ihres Standortes bezeichnet die 48-jährige Duda die Kompetenz der Mitarbeiter:innen: »Die meisten von ihnen verrichten nicht nur einen Arbeitsschritt, sondern können an verschiedenen Orten eingesetzt werden, sei es in der Stepperei oder in der Montage. Wir sind wirklich sehr froh und stolz darauf, zur europäischen HANWAG Familie zu gehören.«

4 Mitarbeiter:innen stellen sich vor

1 Anka: »Die Schuhe werden immer besser«

Anka steht an einem Holzwerkzeug und klebt Schaumstoffteile in Schuhschäfte. »Der Schaumstoff muss millimetergenau sitzen«, erklärt sie. Nach ein paar Handgriffen tut er genau das. Anka wirft noch einen prüfenden Blick auf das Außenleder – nicht dass sich Kleber dorthin verirrt hat.

Wenig später sehen wir die 53-Jährige, wie sie Textil-Innenfutter in Schäfte einbringt. »Beim Futter muss man aufpassen, damit sich keine Falten bilden und damit die Überstände gleich ausfallen«, erklärt Anka. Noch lieber als Textilfutter setzt sie Lederfutter ein: »Das fühlt sich schon in den Händen toll an.«

Seit 2008 arbeitet Anka hier bei Consors. »Die Arbeitsbedingungen haben sich verbessert. Vor allem, weil es nicht mehr so stark nach Kleber riecht wie früher.« Auch die Schuhe hätten sich weiterentwickelt: »Die Futter passen immer besser.«

Wenn Anka Schuhe fertigt, denke sie sich oft: »Was die wohl mal erleben werden?« Auch sie selbst geht gerne mit ihrer Familie wandern. In der Nähe des Werks erhebt sich der 1059 Meter hohe Berg Ivanšćica, an dessen Hängen liegen zahlreiche Weinberge. »Hier können sich nicht viele Menschen gute Wanderschuhe leisten. Aber wenn ich jemanden in HANWAG Schuhen sehe, macht mich das stolz. Dann denke ich: Die sind von mir.«

3 Fragen an Anka

-

Worauf kommt es in Deinem Job besonders an?

»Das Wichtigste ist Präzision. Denn nur wenn das Futter gut eingearbeitet ist, stimmt am Ende die Qualität des ganzen Schuhs.«

-

Wofür steht HANWAG für Dich?

»HANWAG ist die Firma, für die ich arbeite. Aber es fühlt sich eher an wie ein guter Partner.«

-

Was wünschst Du HANWAG für die nächsten 100 Jahre?

»Alles Gute für die Zukunft!«

2 Tomislav – Sohlenbau mit Kraft und Gefühl

Es mag nicht allzu schwer aussehen. Aber in jedem Schuhschaft, den Tomislav bearbeitet, steckt ein zwei Kilogramm schwerer Leisten. Einen Schaft nach dem anderen nimmt der 37-Jährige aus dem Regal, klebt präzise die Gummisohle unter die Brandsohle. Dann kommt der Schuh in eine Presse, damit die Klebeverbindung auch wirklich hält. Wenn die Maschine den Schuh wieder auslässt, prüft Tomislav noch einmal den korrekten Sohlensitz. Rund 350 Paar Schuhe pro Tag gehen durch Tomislavs Hände. Schwerstarbeit.

»Aber die Arbeit macht mir Spaß«, versichert er. Tomislavs Vater Josip arbeitet ebenfalls hier im Werk, als Produktionsleiter. »Als ich 17 war, habe ich ihn mal hier besucht und gesehen, dass es gute Arbeit ist.« So begann er gleich nach der Schulzeit mit der Montage von HANWAG Schuhen. Während wir an den Nähmaschinen in der Stepperei nur Frauen gesehen haben, ist die Montage Männersache.

Seine wichtigsten Kollegen seien die Maschinen, versichert Tomislav. Neben der großen Universalpresse gibt es da noch eine Sackpresse. Sie drückt die Schuhteile mittels Luftdruck zusammen und kommt bei Halbschuhen zum Einsatz. »Egal, welche Presse, der Druck muss stimmen«, sagt Tomislav. »Und auch Maschinen haben mal einen schlechten Tag. Dann muss ich einfühlsam mit ihr umgehen. Hauptsächlich nach dem Urlaub hat sie keine Lust. Da muss sie sich immer ein paar Tage einlaufen.«

3 Fragen an Tomislav

-

Worauf kommt es in Deinem Job besonders an?

»Viel Kraft. Das Anstrengendste ist es, die Sohlen zu setzen, sie also auf den Schaft zu ziehen und festzudrücken. Bei diesem Fixieren muss man wirklich aufpassen, denn man kann es nicht rückgängig machen.«

-

Wofür steht HANWAG für Dich?

»Meine Zukunft. Denn ich möchte weiterhin für HANWAG arbeiten. Mein fünfjähriger Sohn hat mich auch schon in der Fabrik besucht und war von den Maschinen fasziniert. Vielleicht wird er ja die dritte Generation unserer Familie, die hier arbeitet.«

-

Was wünschst Du HANWAG für die nächsten 100 Jahre?

»Dass der Verkauf gut läuft, damit wir alle Arbeit haben.«

Mehr erfahren: ›Made in Europe‹ – die Hintergründe zum Hanwag Versprechen

3 Gordana – die Frau für besondere Fälle

Gordana arbeitet seit 1996 für die Firma Consors. Ihr halbes Leben lang näht sie nun schon Schäfte und gilt als Spezialistin für besonders anspruchsvolle Modelle wie den HANWAG Alverstone. »Da besteht der Schaft aus besonders vielen Teilen, und es gibt sehr viele Nähte«, erzählt Gordana. »Bei einem Halbschuh wie dem HANWAG Banks Low fällt natürlich weniger Näharbeit an.«

Die Schuhe, so findet Gordana, seien jetzt interessanter als früher. »Es gibt mehr Farben, und die Modelle sind abwechslungsreicher.« Seit 2016 näht Gordana mit einer modernen Maschine. Da geht manches automatisch, das mache es einfacher. »Auch die Arbeitsatmosphäre wird immer angenehmer, weil sich die meisten schon sehr lange kennen.«

Gordanas beide Kinder werden wohl nicht in ihre Fußstapfen steigen. »Sie studieren und gehen in ganz andere Richtungen.« Wie lange Gordana selbst noch für HANWAG arbeiten möchte? »Bis zur Rente«, sagt sie und lächelt. In Kroatien können Frauen nach 41 Arbeitsjahren in den Ruhestand gehen. Es werden also noch einige Schuhschäfte durch Gordanas Hände gehen.

3 Fragen an Gordana

-

Worauf kommt es in Deinem Job besonders an?

»Ich muss sehr genau arbeiten. Wenn ich abends das Gefühl habe, keinen Fehler gemacht zu haben, dann bin ich zufrieden.«

-

Wofür steht HANWAG für Dich?

»Ich bin von Anfang an dabei und habe das Werk hier wachsen gesehen. Deshalb habe ich zu meiner Arbeit eine sehr enge Bindung.«

-

Was wünschst Du HANWAG für die nächsten 100 Jahre?

»Ich wünsche uns allen, dass es mindestens so gut bleibt, wie es jetzt läuft. Und vielleicht, dass wir über alle HANWAG Standorte in Europa hinweg noch enger zusammenwachsen.«

4 Stanko – mit Herz und Sohle

Wie Tomislav, so arbeitet auch Stanko in der Montage. Der gelernte Schuhmacher beherrscht alle Arbeiten, die hier anfallen, deshalb ist er auch der ›Sohlenmeister‹. Als wir Stanko treffen, schleift er gerade die Brandsohlen verschiedener Modelle und bereitet sie damit auf das Aufkleben der Gummisohlen vor – was Tomislav dann übernimmt.

»Ich packe an, wo auch immer gerade Arbeit anfällt. Und diese Abwechslung genieße ich sehr«, sagt Stanko. Nach seiner vierjährigen Lehre in einer anderen Schuhfabrik kam er 1999 zur Firma Consors und hat die Produktion für HANWAG quasi von Anbeginn an begleitet. »In der Fabrik, in der ich gelernt habe, arbeiteten 10.000 Leute«, berichtet Stanko. »Aber dann ist sie wie so viele Schuhfirmen Pleite gegangen. Und ich war froh, hier eine neue Arbeit zu finden.«

In seinem Lehrbetrieb fertigte Stanko Straßenschuhe. Jetzt technische Outdoorschuhe. »Mit den HANWAG Schuhen ist die Arbeit interessanter«, ergänzt Stanko, der mal in Österreich gelebt hat, auf Deutsch. »Da gibt es mehr Arbeitsschritte, und die Konstruktionen sind viel besser.« Auch mit 56 und nach 22 Jahren in der Firma will Stanko vor allem eines: »Immer lernen. Immer lernen.« Und alle, die das wollen, können von ihm lernen. Denn Stanko ist der Sohlenmeister.

3 Fragen an Stanko

-

Worauf kommt es in Deinem Job besonders an?

»Qualität ist das Wichtigste. Ich muss präzise sein, ich muss schnell sein, ich muss meine Arbeit gut machen.«

-

Wofür steht HANWAG für Dich?

»HANWAG ist für mich die Nummer 1.«

-

Was wünschst Du HANWAG für die nächsten 100 Jahre?

»Bei uns sagt man: Mindestens noch einmal so lange. Also auf die nächsten 100 Jahre!«

Der ›Made in Europe‹-Roadtrip geht weiter: zum HANWAG Werk in Ungarn