Laatse update

‘Made in Europe’ roadtrip:

–> Bezoek aan ons hoofdkantoor in Beieren

–> Onze grootste schoenenfabriek in Kroatië

–> Een dag in de HANWAG fabriek in Hongarije

–> Traditioneel vakmanschap in Duits Zwaben

–> Een schoenen-dynastie in Bosnië

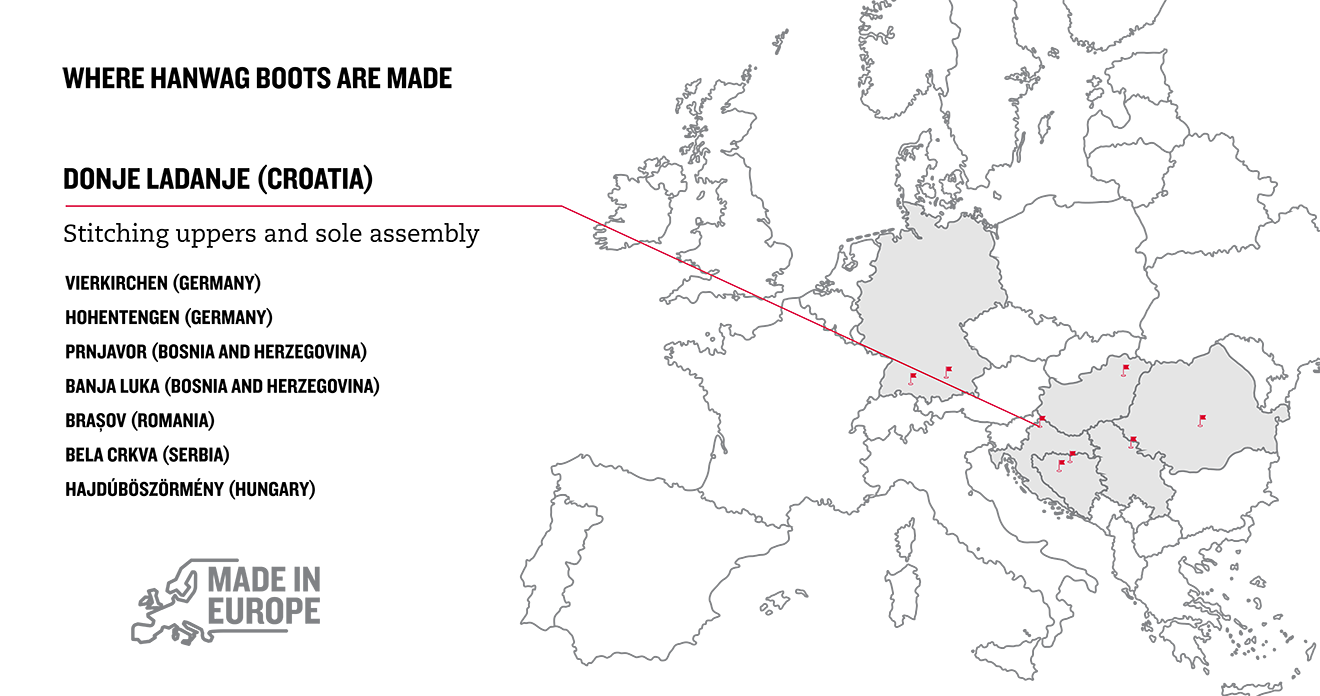

HANWAG produceert uitsluitend in Europa. Maar wat betekent dat eigenlijk? En nog specifieker: wie zijn de mensen wiens vaardigheden en vakmanschap achter onze hoogwaardige schoenen zitten?

In deze serie nodigen wij je uit om met ons mee te gaan op een roadtrip door vijf HANWAG-productiefaciliteiten in vier verschillende Europese landen. Je ontdekt hoe onze schoenen worden gemaakt. En je ontmoet vier van onze productiemedewerkers. In deel 2 brengen we een bezoek aan onze grootste fabriek in Kroatië.

Centrum van uitmuntend schoeisel

- Anka: “De schoenen worden steeds beter”

- Tomislav – Het maken van zolen vergt kracht en gevoeligheid

- Gordana – Expert voor bijzondere klussen

- Stanko – hart en ziel in het proces

Het is met de auto ongeveer zes uur rijden vanaf het HANWAG hoofdkantoor in Beieren naar het noorden van Kroatië. Het gebied rond de stad Varaždin was ooit een krachtpatser op het gebied van schoenproductie. Er zijn nog maar een paar schoenfabrieken over, maar er zijn hier nog steeds veel hoogopgeleide schoenmakers. Ongeveer 250 hiervan werken voor Consors in de wijk Donje Ladanje. Consors maakt sinds 1999 schoenen voor HANWAG en is qua aantallen de belangrijkste productielocatie.

En Dubravka Pirović, bekend als ‘Duda’, werkt hier bijna vanaf dag één. “Op onze naaiafdeling naaien we de schachten van bijna alle HANWAG-modellen”, legt het hoofd inkoop en logistiek uit, terwijl ze ons rondleidt door de productiefaciliteiten. Ongeveer dertig vrouwen zitten in lange rijen en naaien leer, textiel en voeringmaterialen aan elkaar of lijmen dempend schuim in de schacht. “Voor een HANWAG Tatra Light zijn er bijvoorbeeld alleen al tijdens het stikproces ongeveer 60 fases te voltooien”, legt Duda uit.

“Voor een HANWAG Tatra Light zijn er bijvoorbeeld alleen al tijdens het stikproces ongeveer 60 fases te voltooien.”

Dubravka Pirović, hoofd inkoop en logistiek op de Kroatische locatieNog eens 40 etappes worden voltooid voor de ‘basismontage’ die plaatsvindt in de naastgelegen hal. Hier zien we vooral mannen die grote machines bedienen. Simpel gezegd: de schacht wordt op de montageafdeling voorzien van een zool en vormt zo een complete schoen. Bij vrijwel alle HANWAG modellen gebeurt dit via de zogenaamde gecementeerde maakwijze. (–> Meer informatie: onze maakwijze)

Net als alle schoenen van HANWAG worden de in Kroatië gemaakte modellen vervolgens afgeleverd op ons centrale logistieke knooppunt in Ludwigslust in Noord-Duitsland. In Donje Ladanje worden ook de meeste reparaties aan schoenen uitgevoerd. HANWAG schoenen uit heel Europa worden hier verzoold en vervolgens, veelal via lokale retailers, teruggestuurd naar de klant.

4 medewerkers stellen zich voor

1 Anka: “De schoenen worden steeds beter”

Anka staat bij een houten werkbank en lijmt schuimelementen in een aantal schachten. “Het schuim moet perfect zitten, tot op de millimeter nauwkeurig”, legt ze uit. Daarna inspecteert Anka de leren schacht nog een laatste keer zorgvuldig – ze wil er zeker van zijn dat er geen lijm op is terechtgekomen.

Even later zien we hoe de 53-jarige stoffen voeringen in de schacht steekt. “Je moet voorzichtig zijn met de voering, zodat er geen vouwen ontstaan en de randen gelijk zijn”, zegt Anka. Maar haar favoriete voering is leer: “Het voelt zo geweldig in je handen.”

Anka werkt sinds 2008 bij Consors. “De arbeidsomstandigheden zijn verbeterd. Vooral omdat er minder lijmgeur is dan vroeger.” Ook de schoenen zijn geëvolueerd, zegt ze: “De voeringen passen steeds beter.”

Als Anka schoenen maakt, vraagt ze zich vaak af: “Waar komen ze terecht?” Ze wandelt graag met haar gezin. Niet ver van de fabriek rijst de berg Ivanšćica 1.059 meter hoog op, met talloze wijngaarden die zich uitstrekken over de hellingen. “Hier kunnen niet veel mensen het zich veroorloven goede wandelschoenen te kopen. Maar als ik iemand HANWAG’s zie dragen, voel ik een enorm gevoel van trots. Dan denk ik bij mezelf: “die heb ik gemaakt.”

3 vragen voor Anka

-

Wat is het belangrijkste aspect van je werk?

“Het draait allemaal om precisie. Als de voering niet goed past, heeft dit invloed op de kwaliteit van de hele schoen.”

-

Wat betekent hanwag voor jou?

“HANWAG is het bedrijf waar ik voor werk. Maar eigenlijk voelt het meer als een goede partner.”

-

Wat zou jij hanwag de komende 100 jaar willen wensen?

“Al het beste voor de toekomst!”

2 Tomislav – Het maken van zolen vergt kracht en gevoeligheid

Het ziet er misschien niet zo zwaar uit, maar in elke schoen die Tomislav in elkaar zet, zit een leest van twee kilo. De 37-jarige tilt de een na de ander van de plank en lijmt voorzichtig de rubberen buitenzool op de binnenzool. De schoen wordt vervolgens in een pers gecementeerd om er zeker van te zijn dat de lijm echt blijft plakken. Wanneer de machine de schoen loslaat, controleert Tomislav de zool nogmaals om er zeker van te zijn dat deze goed zit. Elke dag gaan er ongeveer 350 paar schoenen door de handen van Tomislav. Het is hard werk.

“Maar ik geniet van mijn werk”, verzekert hij ons. Tomislavs vader, Josip, werkt hier ook in de fabriek als productiemanager. “Toen ik 17 was, kwam ik hem hier een keer opzoeken en zag dat het goed werk was.” Daarom begon hij direct na zijn schooltijd op de montageafdeling van HANWAG. Terwijl we op de naaiafdeling alleen vrouwen achter de naaimachines zagen, blijkt montage mannenwerk te zijn.

Zijn belangrijkste medewerkers zijn de machines, legt Tomislav uit. Naast de grote universele pers is er ook een pneumatische pers. Deze drukt de schoenonderdelen samen met behulp van luchtdruk en wordt gebruikt voor de laag uitgesneden schoenen. “Welke pers je ook gebruikt, de druk moet goed zijn”, zegt Tomislav. “En zelfs machines hebben soms een slechte dag. Vooral na de feestdagen hebben ze er soms geen zin in. Dan duurt het altijd een paar dagen voordat ze op gang komen.”

3 vragen voor Tomislav

-

Wat is het belangrijkste aspect van je werk?

“Kracht. Het meest belastende element is het passen van de zool: deze over de schacht trekken en op zijn plaats drukken. Je moet heel voorzichtig zijn, want het is onomkeerbaar, je kunt geen fouten herstellen.”

-

Wat betekent hanwag voor jou?

“Mijn toekomst. Omdat ik graag bij HANWAG wil blijven werken. Mijn zoontje van vijf is ook bij mij op bezoek geweest in de fabriek en was onder de indruk van de machines. Misschien is hij de derde generatie van onze familie die hier gaat werken.”

-

Wat zou jij hanwag de komende 100 jaar willen wensen?

“Dat de verkoop goed blijft gaan zodat we allemaal onze banen behouden.”

Ontdek meer: ‘Made in Europe’ – de belofte van HANWAG

3 Gordana – Expert voor bijzondere klussen

Gordana werkt sinds 1996 voor Consors. Ze naait al de helft van haar leven schachten van schoenen en wordt gezien als dé specialist voor lastigere modellen zoals de HANWAG Alverstone. “De schacht bestaat uit veel verschillende onderdelen en er zijn veel naden”, legt Gordana uit. “Laag uitgesneden schoenen zoals de HANWAG Banks Low vereisen uiteraard minder stikwerk.”

Volgens Gordana zijn de schoenen interessanter dan vroeger. “Er zijn meer kleuren en er is een groter aanbod aan modellen.” Sinds 2016 heeft Gordana een nieuwe naaimachine in gebruik. Een deel van het stikken gebeurt automatisch, wat het gemakkelijker maakt. “Ook de werkomgeving wordt steeds beter, omdat de meesten van ons elkaar al zo lang kennen.”

Gordana’s twee kinderen zullen echter niet in haar voetsporen treden. “Ze studeren aan de universiteit en gaan een heel andere kant op.” En hoe lang wil Gordana voor HANWAG blijven werken? “Tot mijn pensioen”, zegt ze glimlachend. In Kroatië kunnen vrouwen na 41 jaar werken met pensioen. Maar vóór die tijd zullen er nog een flink aantal schoenen door Gordana’s handen gaan.

3 vragen voor Gordana

-

Wat is het belangrijkste aspect van je werk?

“Ik moet heel precies zijn. Als ik aan het eind van de dag het gevoel heb dat ik geen fouten heb gemaakt, dan ben ik heel blij.”

-

Wat betekent hanwag voor jou?

“Ik ben hier sinds het begin en heb gezien hoe de fabriek is gegroeid. En daardoor voel ik me echt verbonden met mijn werkplek en mijn werk.”

-

Wat zou jij hanwag de komende 100 jaar willen wensen?

“Ik wens voor ons allemaal dat alles zo goed blijft als nu. En misschien dat we op alle HANWAG locaties in Europa nog dichter bij elkaar komen te staan.”

4 Stanko – hart en ziel in het proces

Net als Tomislav werkt Stanko ook in de montage. De gediplomeerde schoenmaker is een meester in alle processen die hier moeten worden uitgevoerd en wordt daarom ook wel de ‘master of soles’ genoemd. Als we Stanko ontmoeten, bereidt hij de inlegzolen van verschillende modellen voor voordat ze de rubberen zolen erop laten lijmen – waar Tomislav voor zorgt.

“Ik spring gewoon in waar ik nodig ben. Ik hou van de variatie die het mij biedt”, zegt Stanko. Hij begon in 1999 bij Consors, na vier jaar stage te hebben gelopen bij een andere schoenenfabriek, en was daarom vanaf het begin betrokken bij de productie van HANWAG. “Er werkten 10.000 mensen in de fabriek waar ik stage liep”, zegt Stanko. “Maar toen ging de fabriek, zoals zoveel van deze schoenenbedrijven, failliet. En ik was heel blij dat ik hier een baan kreeg.”

Tijdens zijn stage maakte Stanko stadsschoenen. Nu maakt hij technische outdoorschoenen. “Het werk dat bij het maken van HANWAG-schoenen komt kijken is interessanter”, legt Stanko in goed Duits uit (hij woonde ooit in Oostenrijk). “Er zijn meer fasen die je onder de knie moet krijgen, en de opbouw is veel beter.” Zelfs op 56-jarige leeftijd en na 22 jaar hier te hebben gewerkt, wil Stanko vooral: “Blijven leren. Blijf altijd leren.” En degenen die van hem willen leren? Nou ja, ze moeten de ‘master of soles’ gewoon eens aan het werk zien.

3 vragen voor Stanko

-

Wat is het belangrijkste aspect van je werk?

“Kwaliteit is daarbij het belangrijkste onderdeel. Ik moet precies zijn, snel zijn en mijn werk goed doen.”

-

Wat betekent hanwag voor jou?

“HANWAG maakt de beste wandelschoenen.”

-

Wat zou jij hanwag de komende 100 jaar willen wensen?

“Hier zeggen wij: ‘In ieder geval weer hetzelfde’. Dus op naar de volgende 100 jaar!”

Volgende halte op de ‘Made in Europe’ roadtrip: de HANWAG productlocatie in Hongarije